随着汽车行业的竞争愈加激烈,关于汽车最大载重的标准再次成为热议话题。令人不解的是,部分汽车企业推出的车型竟然紧贴着国家标准的最低要求生产,这样的做法引发了广泛的批评。尤其是当这些车型的最大载重连五菱宏光mini这款微型电动车都不如时,问题的严重性愈加明显。这种现象不仅让消费者对车辆的安全性产生疑虑,也引发了对车企生产标准的深刻反思。

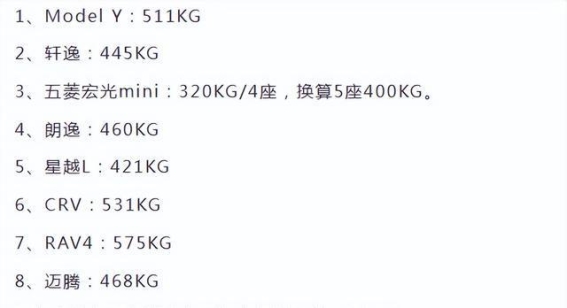

根据我国国标GB/T5910-1998的要求,汽车的最大载重必须达到375公斤。这一标准意味着,如果五个人乘坐汽车,每个人的体重和行李合计大约为75公斤。现实情况是,许多消费者的体型偏向富态,因此375公斤的标准显得尤为紧凑,甚至不符合多数人实际使用的需求。为了确保安全,许多车企的车型最大载重远超375公斤。例如,日产轩逸的最大载重为445公斤,而本田飞度的最大载重则达到502公斤,这些车都远远超出了国标要求,体现了车企对于安全的重视。

但值得注意的是,五菱宏光mini这款微型车的最大载重却明显高于国标。该车的标称载重为4座320公斤,若按五座计算,最大载重则为400公斤,超过了国标要求的25公斤。这一情况让人不禁想起十年前大众途观的例子。当时,国产途观的最大载重仅为375公斤,而进口版途观的载重则高达613公斤。这个差距引起了广泛关注,许多人认为大众在国产车型上偷工减料,最终大众不得不对国产途观进行整改,提升其载重标准。这一事件凸显了最大载重对于消费者信任和安全的重要性。

有业内专家分析,新能源汽车在设计时,之所以选择紧贴375公斤的下限,背后有多重原因。增加载重能力意味着需要强化车辆的架构,而架构的强化会增加制造成本。据业内人士透露,车辆的载重每增加100公斤,架构的强化需要增加15%,且单车的制造成本也会随之增加500元。载重的增加还可能导致汽车自重增加,影响刹车性能、加速性能等关键指标,并可能导致能耗上升。在这种情况下,一些车企为了优化成本结构,选择在设计时踩着国标下限,以使性能参数看起来更加理想。

对于新能源汽车来说,电池的重量无疑是一个重要因素。以磷酸铁锂电池为例,一块70度电的电池包重量大约为500公斤,加上电池的冷却系统、保温系统等附加组件,总重量可能会接近600公斤。正因如此,减少车辆的整体自重成为了电动汽车设计的重要方向。踩着375公斤的国标下限设计,不仅能够降低生产成本,还能提高车辆的续航能力,这对于一直面临续航焦虑的电动车用户来说,显然是一个重要的优势。

与新能源汽车的设计理念不同,传统燃油车制造商更加注重安全性能。在上汽集团生产的五菱宏光mini中,即使是小型车,也在最大载重方面预留了足够的余量,显然其设计理念更多地侧重于安全,而非单纯追求成本或性能的提升。这种做法提醒我们,尽管减少自重可以提高续航,但安全性始终不容忽视。

事实上,375公斤这一载重标准曾在去年引发过一场广泛的争论。尽管争论最终逐渐平息,但随着国内汽车市场竞争的不断加剧,企业之间的口水战不断升级,这一问题再次成为了焦点。车企们通过提升车辆的性能参数来争夺市场份额,而375公斤这一标准的下限,成为了竞争中的一项关键参数。在这种背景下,如何平衡安全性和成本,成为了每个车企需要面对的挑战。

汽车最大载重标准的争议,折射出行业在面对安全与成本之间抉择时的复杂性。对于新能源汽车而言,如何在保证安全的前提下降低成本、提升性能,一直是行业发展的难题。随着市场竞争的加剧,如何做到既满足消费者的安全需求,又能优化生产成本,仍然是车企亟待解决的关键问题。

主题测试文章,只做测试使用。发布者:,转转请注明出处:https://www.ly2s.net/article/xiongdaohang/6060.html